Projeto Gurgel Elétrico

Transformando um carro movido à gasolina em carro elétrico

Introdução

Durante muitos anos acompanhei com interesse o desenvolvimento dos veículos que utilizam motores elétricos para se movimentar. Tive inclusive a oportunidade de dirigir um veículo hibrido quando visitei meu cunhado em Ohio, Estados Unidos há alguns anos atrás. Este carro (um Toyota Prius) tem hoje mais de 10 anos de uso e nunca apresentou problemas. Fiquei encantado com seu desempenho e silêncio, especialmente porque a maior parte do tempo que andei com ele foi com a tração feita principalmente pelo motor elétrico.

Esta página documenta o projeto e a execução do meu primeiro carro elétrico, bem como seu aperfeiçoamento e melhoria.

A escolha do carro

Tenho outros dois automóveis em casa. Minha intenção não era usar o carro elétrico como primeiro carro da casa, especialmente para viajar, mas sim dispor de um meio racional e ecologicamente correto para ir ao trabalho. Minha empresa estava situada a pouco mais de 3 km de minha casa, e portanto minha demanda de autonomia seria baixa - rodava em média 10 a 15 km por dia. Imaginei inicialmente construir um veículo com capacidade para ser usado uns 2 ou 3 dias sem necessidade de recarga, mas depois, estudando mais sobre baterias, descobri que sua vida útil é maior se as mesmas são descarregadas com menor profundidade e imaginei recarregar as baterias de meu carrinho todos os dias (mesmo que ele tivesse autonomia para vários dias).

O primeiro passo que dei para viabilizar meu carro elétrico foi eleger quem seria o "candidato". Meu objetivo não era construir um carro do zero, uma vez que a burocracia para legalizá-lo é um processo que não pretendi realizar. Ao invés disto optei por escolher um veículo pequeno, leve, de baixo custo e que pudesse ser totalmente restaurado (antes do início da implementação da nova mecânica). Examinei várias possibilidades e acabei por eleger um Gurgel Supermini - as razões estão a seguir listadas.

- É um veículo leve e compacto, adequado a um propulsor de potência baixa e sem muitas baterias

- É de fibra de vidro, e por isto mesmo não deverá apresentar problemas de corrosão

- Por ser pequeno e leve "cabe" no limitado espaço que tenho em minha garagem

- Tem a particularidade de haver sido projetado e construido no Brasil (ainda que usando componentes de outros automóveis)

- Barato e simples, mesmo eu, que não sou mecânico, entendo 100% de seu funcionamento

- Não demanda ferramentas especiais para ser trabalhado (chaves diferentes, etc.)

- Sempre gostei dele! Lembro quando foi lançado, e tive vontade de ter um, mas não podia na época.

Estudei tudo o que encontrei sobre estes carrinhos na internet - o site http://www.gurgel800.com.br/ foi uma fonte de inestimavel valor na obtenção de informações sobre o supermini, e inclusive apresenta informações sobre uma conversão já realizada em um BR800. Recomendo este site a quem se interessar em saber mais sobre os veículos Gurgel. Também lí com atenção toda a informação que encontrei no site do Eng. Pimpão - http://gurgeleletrico.blogspot.com/ , de onde tirei ótimas idéias e informações para iniciar meu projeto.

Não era minha intenção restaurar um veículo em muito mau estado, e com um valor limite a ser gasto em mente fui "à caça" do meu supermini. Depois de muito pesquisar na WEB acabei encontrando meu candidato a carro elétrico no municipio de Pelotas, RS. Tive muita sorte: meu Gurgelzinho tinha apenas 37 mil km, estava todo original e funcionando perfeitamente. Confesso que fiquei com dó de iniciar a conversão quando recebí o carro aqui em Porto Alegre, dado o estado de originalidade do mesmo. Mas a causa é nobre, e decidí continuar com meu projeto.

Restauração do Supermini e preparação para a conversão

Aproveitei a sua chegada para dar umas voltinhas antes de partir para o projeto definitivo. Resolvi então enviá-lo à oficina de um amigo para refazer alguns detalhes de pintura e revisar a parte da mecânica que será aproveitada - freios, caixa de câmbio, diferencial. Afinal de contas, apesar do ótimo estado, meu Gurgelzinho tinha 19 anos de idade. Como algumas peças da suspensão apresentavam sinais de ferrugem, decidi desmontar tudo e submeter todas as peças metálicas da parte de baixo do carro a um processo de jato de areia para tirar a ferrugem e tinta velha e pintamos tudo com tinta anti-ferrugem e depois de preto.

A caixa de câmbio foi desmontada por mim mesmo e limpa, ficando com aparência de nova. Os amortecedores foram substituidos por outros, recondicionados, que encontrei à venda na internet.

Um pouco de física

Confesse - você não achou que ia deixar de ver algumas equações no meu site, não é mesmo? ;-) Desenvolvi um resumo das considerações iniciais de meu projeto, diferentemente da maior parte dos projetos que vi na internet, que aparentemente são feitos sem maiores avaliações ou considerações técnicas.

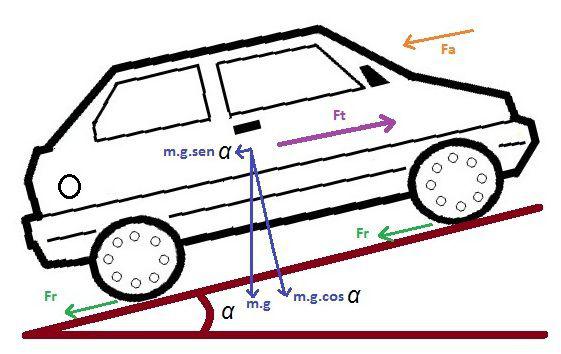

Uma estimativa da demanda de potência necessária para movimentar um veículo como o Gurgel Supermini pode ser efetuada a partir do cálculo das forças que atuam sobre ele quando em movimento. Estas forças podem ser entendidas como sendo:

•· força de resistência ao rolamento (Fr)

•· força de arrasto aerodinâmico (Fa)

•· força de resistência devido ao aclive (m.g.sen a)

•· força de tração (Ft)

![]()

A força resultante FRes é a força de tração gerada pelo conjunto propulsor Ft (motor e agregados) menos as forças que se opõem ao movimento e é o que efetivamente faz o veículo se movimentar:

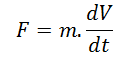

Sabe-se que

![]()

Ou seja,

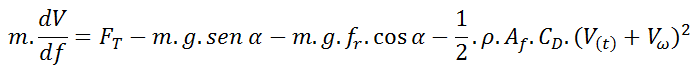

Desta forma, podemos escrever

Esta equação está dizendo que a força variável resultante no movimento do veículo (lado esquerdo da equação) é igual à força de tração menos todos os termos de resistência ao movimento.

- FT é a força necessária para a tração do veículo;

- m é a massa do veículo;

- V é a velocidade do veículo;

- Vɷ é a velocidade do vento;

- g é a constante de aceleração da gravidade (9,8 m/s2);

- α é o ângulo de inclinação da pista;

- fr é o coeficiente de resistência dos pneus (0,013 para pistas de asfalto ou concreto);

- r é a densidade do ar (1,2 kg/m3 a 1 atm e 25 ºC);

- Af é a área frontal do veículo;

- CD é o coeficiente de penetração aerodinâmica.

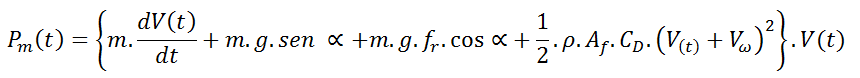

A estimativa da demanda de potência a ser fornecida pelo mecanismo de tração (Pm) é estimada pelo produto da velocidade com a força necessária para tracionar o veículo, ou seja,

Como pode-se observar na equação acima, a necessidade de fornecer potência ao veículo ao longo do tempo aumenta com:

- · a velocidade

- aumento da declividade da pista

- demanda de maior velocidade (aceleração)

- resistência ao rolamento oferecida pelos pneus, rolamentos, demais fontes de atrito

- o coeficiente areodinâmico do veículo (resistência do ar)

Analisando e entendendo cada um destes fatores individualmente pode-se trabalhar para minimizar a energia necessária para movimentar o veículo e com isto melhorar seu desempenho e autonomia.

Como premissa de projeto para o pior caso, optei pelos seguntes parâmetros iniciais para o uso normal:

1) velocidade de cruzeiro: 60 km/h

2) inclinação de subida máxima: 5°( cobre todas as subidas de Porto Alegre)

3) aceleração de 0 – 60 km/h: 20s (aproximadamente a de um veículo 1.0)

4) pneus de 145 mm de largura radiais, aro 13 (originais do Gurgel supermini)

5) um coeficiente aerodinãmico de 0,5 (estimativa para o gurgel supermini considerando seu formato)

6) área frontal do supermini de aproximadamente 1,65m2

7) vento frontal de até 10 km/h

8) massa estimada de 620 kg

9) tensão de alimentação de 72 V (6 baterias de 12V/150 A/h)

10 carga máxima (passageiros + bagagem) 120kg

Substituindo alguns destes parametros encontramos o seguinte:

Força necessária para atender ao parâmetro de aceleração:

Força necessária para vencer a declividade de 5°:

Força necessária para vencer a resistência ao rolamento dos pneus:

Força necessária para vencer a resistência do ar (considerando vento contra de 10 km/h):

A Força necessária, considerando aceleração de 0 a 60 km/h em 20s, rampa de 5°,vento frontal de 10 km/h e pneus calibrados:

616N + 632N + 94N + 249N = 1592N

A potência total necessária é, então, de

Ptotal=1600 N. 16,7 m/s ≈ 26,5 kW

ou aproximadamente 35 hp.

E a corrente máxima necessária será de aproximadamente 370A.

Como o motor não existe um motor 100% eficiente, olhando as curvas de motores comerciais estimei que para obter esta potência seria necessária uma corrente aproximadamente 10% a 20% mais alta, ou seja, cerca de 400 A.

Óbviamente esta não será a condição de marcha do veículo, quando o primeiro termo (aceleração) se reduzirá a zero. A 60 km por hora constantes no plano, por exemplo, estimei a corrente necessária como sendo de cerca de 90 A, e a potência necessária neste caso será de cerca de 6,5 kW ou 8,7 hp, e foi exatamente o que constatei na prática quando o projeto terminou.

Elegendo o motor a ser usado no projeto

A primeira questão que aparece quando se estuda as especificações de motores elétricos para a conversão de um automóvel diz respeito à forma de alimentação do motor. Existem vários tipos disponíveis à venda - motores para corrente contínua série (universais), paralelos, com campo fixo ( utilizam imãs), para alimentação com corrente alternada trifásicos, etc. Cada motor tem caracteristicas mais ou menos vantajosas, dependendo da aplicação que se pretende dar ao mesmo. Concretamente os motores elétricos série (universais) são os mais simples de usar, oferecem ótima eficiência e desempenho. Por isto escolhi um destes para meu projeto.

Procurei obter informações que permitissem utilizar algum motor disponível no Brasil em meu projeto. Só perdi tempo! Muito se fala em kit´s nacionais para conversão, há várias referências sobre empresas que fabricam motores elétricos, mas efetivamente não se encontra nada concreto para realizar um projeto realmente funcional. Os fornecedores para motores com especificações que realmente sirvam em um projeto de conversão são americanos ou chineses, o resto, ao menos por hora, é apenas especulação e promessas.

Mandei e-mail´s à várias empresas e o máximo que consegui foi a informação de que "irão comercializar" kits e motores. Decidi então estudar as especificações dos equipamentos americanos e chineses e adquirir de uma vez um motor disponível comercialmente.

(Também estudei as especificações de motores para corrente alternada trifásicos comerciais usados em outras aplicações e concluí que os mesmos são muito pesados para uso em um carro elétrico como o que pretendo converter, especialmente se comparados aos motores projetados para este fim e que existem à venda nos Estados Unidos e China. Motores que funcionam com corrente contínua para a potência que planejei não são encontrados aqui no Brasil, provavelmente por não haver mercado para isto.)

Entendendo as especificações do motor

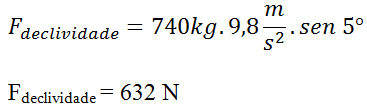

Aparentemente o desenvolvimento de motores universais série para a conversão de veículos atingiu seu ápice em termos de eficiência e qualidade. Estes motores, que hoje se encontram à venda em diversos sites na internet, são surprendetemente leves, potentes e com características de torque e eficiência que dificilmente poderão ser melhorados. Após consultar e estudar as especificações de dezenas de tipos diferentes de motores optei pelo L91-4003 da ADC, pelo qual paguei U$ 970,00 F.O.B..

Não encontrei na internet muitos detalhes sobre este motor, mas contactei o fabricante ADC que gentilmente enviou-me farto material sobre o mesmo.

Esbarrei na primeira dificuldade - como interpretar os gráficos fornecidos pelo fabricante? Sou físico, ler gráficos não é novidade para mim, mas como interpretar toda a informação disponível? Resolvi estudar em detalhes cada curva e após entender tudo resolví expor a seguir como se faz isto, de forma a permitir que outros interessados possam entender e usar toda a informação que é disponibilizada pelos fabricantes.

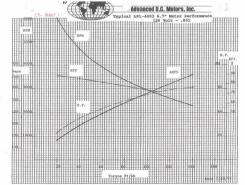

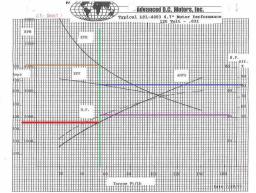

Os gráficos com as curvas dos motores elétricos apresentam várias informações simultâneas inter relacionadas. Vejamos como exemplo a curva do motor L91-4003que escolhi abaixo:

Pode-se observar que nela constam as seguintes informações:

- Tensão de trabalho do motor (na parte superior do gráfico - 120V - 0,03 I)

- Rotações por minuto (RPM)

- Eficiência (EFF)

- Corrente circulando pelo motor (AMPS)

- Potência efetivamente fornecida pelo motor (HP)

- Torque (FT/Lb)

Todas as informações acima estão relacionadas entre sí pela informação de torque. Isto quer dizer que para se saber qual é a corrente que deve circular pelo motor para que ele efetivamente produza uma determinada potência, devemos localizar a corrente no eixo com valores de "Amps", correr uma linha horizontal até encontrar a curva "AMPS" no gráfico, descer até o eixo de Torque, e na linha vertical traçada para o valor de torque encontrado subir novamente até encontrar a linha "H.P.", e a partir dela traçar uma linha horizontal para a direita até encontrar o valor correspondente no eixo vertical marcado com "H.P.".

Tomando o exemplo seguinte: com 350 A de corrente máxima qual será a potência máxima que vou conseguir extrair de um motor como este? Observe o gráfico abaixo:

Partindo do valor de 350 A à esquerda na coluna "AMPS" tracei a linha vermelha até encontra a curva "AMPS". Neste ponto tracei a linha vertical verde que informa o torque em pés/libras (Ft/Lb). Esta linha verde marca pontos de intersecção com a curva de eficiência (EFF) e rotações (RPM). No exemplo dado, a 350A e com um banco de , por exemplo, 10 baterias (120V), é esperado que a tensão no motor seja de 120V-(0,03*350A)= 109,5V (se supõe que a resistência série da alimentação e conexões seja de 30 mili-ohms) e para isto termos um torque de 56 Ft/Lb, 42 Hp, 84% de eficiência e 4200 RPM.

Nas curvas acima pode-se verificar que o torque em um motor universal é máximo em baixas rotações, e varia praticamente de forma linear com a corrente que circula no motor.

Eu estudei todas as curvas enviadas pelo fabricante, e optei por usar 72 V na tensão de alimentação, 350A máximos, o que dá cerca de 80% de eficiência e uma potência máxima com esta corrente da ordem de 26 hp @ 2300 RPM nos testes iniciais que devo fazer.

Comparando um motor elétrico e um motor à gasolina

Um motor à gasolina de 4 cilindros e 4 tempos, como a maioria dos automóveis utiliza no Brasil, é uma máquina que explode uma mistura de ar e combustível vaporizado 2 vezes por rotação. Isto significa que em apenas 2 instantes por volta do motor introduz-se efetivamente energia para movimenta-lo; todo o resto do tempo parte desta energia é gasta para fazer o motor continuar funcionando, e apenas uma pequena fração da energia produzida sobra efetivamente para movimentar o veículo. Isto porque são necessários diversos recursos para integrar e distribuir uniformemente a energia liberada pela reação química (da explosão) transformada em energia mecânica capaz de movimentar o veículo. Um volante é necessário para manter o movimento de todo o conjunto de peças que constitui o motor entre uma explosão e outra, peça esta que faz parte do conjunto de embreagem, veja nas fotos abaixo. Todo este conjunto mecânico para promover a reação química, transformando-a em movimento, é complexo, pesado - e o pior de tudo - ineficiente sob o ponto de vista energético. Isto porque a maior parte da energia liberada pela queima do combustível é transformada em calor, ruído e usada para a operação do próprio motor. A eficiência obtida não passa dos 20% na maior parte dos casos. De fato os motores à explosão só servem porque a quantidade de energia liberada na explosão é muito alta considerando a massa (combustível) que se precisa carregar no tanque de combustível.

Para se ter uma idéia, um motor à explosão pequeno como o motor Enertron usado originalmente em meu Gurgelzinho usa cerca de 350 componentes, muitos deles submetidos à altas temperaturas, pressões e atrito. Sem falar no motor de arranque, escapamento, ignição... De fato a indústria automotiva conseguiu muito em termos de confiabilidade se considerarmos a quantidade de possíveis fontes de problema em um motor à explosão.

Há ainda alguns outros aspectos a se considerar:

1) a faixa de rotação na qual se consegue um desempenho rasoável (em termos de eficiência) em um motor à explosão é bem restrita, e por esta razão é necessário adicionar a caixa de câmbio, que funciona como um ajuste entre a faixa ótima de rotações do motor e a velocidade de movimento das rodas

2) não se pode fazer o motor à explosão iniciar seu movimento a partir de zero (parado), sendo necessário algum tipo de desacoplamento mecânico entre as rodas e o motor (embreagem). Esta peça funciona baseada em um dispositivo com uma taxa de atrito variável ("disco de embreagem"), e portanto sujeita a desgaste. Há a opção de um acoplamento viscoso , como usado nos automóveis dotados de cambio automático, mas este é ineficiente e aumenta ainda mais as perdas deste já tão ineficiente sistema

3) a faixa de temperatura de operação de um motor à explosão é crítica, devendo-se ajustar de maneira contínua sua temperatura de operação para o melhor rendimento. Isto demanda por controles, medição de temnperatura, ventoinhas, circuitos de água, só para citar alguns

Não entrando no mérito da questão ambiental / ecológica, o motor à explosão não é, definitivamente, um exemplo de mecanismo que evoluiu muito ao longo dos anos.

Um motor elétrico também não é nenhuma novidade em termos tecnológicos, baseia-se em principios há muitos anos conhecidos, os principios do eletromagnetismo que foram enunciados por Michael Faraday no começodo século XVIII. Motores elétricos tem sido desenvolvidos aproveitando novos recursos tecnológicos, tais como novos materiais e a eletronica de potência, mas baseiam-se todos na transformação da energia elétrica a eles aplicada em mecânica pela interação de campos magnéticos. Sob o ponto de vista de construção os motores elétricos são bem mais simples que um motor à explosão, utilizando não mais que 5% do numero de peças usado neste. Seu comportamento é totalmente diferente: o torque em um motor elétrico série como o que elegi para uso em meu projeto é máximo com o motor parado; não há praticamente nenhuma perda com dissipação de calor ou ruído se comparado com um motor à explosão; sua durabilidade é muito maior (pelo uso de poucas peças móveis); seu peso é menor (no caso de meu projeto o motor original pesa cerca de 95 kg enquanto o motor elétrico pesa 38kg.

O grande problema do motor elétrico não é, curiosamente, o motor elétrico, mas sim o dispositivo necessário para alimentá-lo - as baterias. Baterias são dispositivos que armazenam eletricidade através de reações químicas, ou seja, usando eletricidade promove-se reações químicas na bateria, reações estas que depois ocorrem de forma reversa gerando novamente eletricidade. Quais são seus problemas? Muitos. Peso excessivo, durabilidade, baixa capacidade de armazenamento de energia considerando a massa total da bateria. Muito se tem pesquisado sobre o assunto, pois parece que há um consenso de que veículos movidos à eletricidade serão a solução para o transporte no futuro, mas até hoje o que se conseguiu foram resultados fracos nesta área. E é isto que limita o uso de larga escala de carros elétricos (além de razões mercadológicas e de interesses comerciais que não pretendo analisar aqui).

Existem disponíveis hoje em dia baterias bem melhores em termos de capacidade de armazenamento e massa (peso) que as baterias chumbo-ácidas comuns, mas estas baterias são caras demais para um projeto relativamente econômico. Um exemplo de baterias melhores são as usadas em computadores (notebooks) e celulares, ou em veículos como os da Tesla e da Porsche, por exemplo.

Apesar das limitações que a tecnologia, o meu orçamento limitado e a disponibilidade de baterias no mercado brasileiro oferecem decidi levar adiante meu projeto usando baterias chumbo ácidas.

O controlador de velocidade

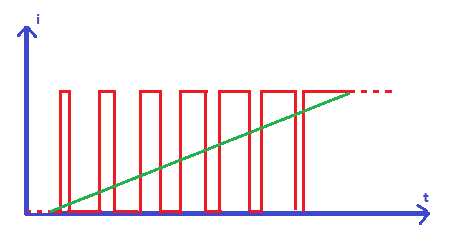

O próximo passo no projeto foi definir o controlador de corrente para o motor. O controlador é um dispositivo eletrônico que permite variar a corrente elétrica que circula pelo motor, permitindo desta forma ajustar sua velocidade. Os controladores de motor série como o que elegí utilizam invariavelmente a técnica PWM, acrônimo que significa modulação por largura de pulso. Esta técnica consiste em ligar e desligar rapidamente o motor às baterias, e através da variação do percentual do tempo em que as baterias ficam ligadas ao motor versus o tempo em que permanecem desligadas ajusta-se sua velocidade. Poderiamos imaginar que colocamos uma chave mecânica entre o motor e as baterias e que uma pessoa ligasse a chave por um período e desligasse em seguida, e passado mais algum tempo ela tornasse a ligar a chave. A relação de tempo ligada e desligada dá em ultima análise um valor médio, que quanto maior (ou seja maior o tempo de chave ligada em relação ao tempo de chave desligada) permite ajustar a velocidade do veículo. Esta operação de ligar e desligar a chave é feita nos controladores em velocidades de 10.000 ciclos por segundo ou mais.

Um controlador PWM fornece corrente de saída com ciclo de trabalho variável. Na figura representa-se a corrente fornecida ao motor à medida que vai se apertando o acelerador. A linha verde representa aproximadamente a corrente média que é aplicada ao motor, enquanto a linha vermelha apresenta o valor instantâneo.

Estes componentes (controladores) são construídos usando transistores de efeito de campo para alta corrente (MOSFET´s) ou transistores bipolares mistos (IGBT), e estes componentes funcionam como chaves eletrônicas. Pensei em projetar meu controlador, mas dada a dificuldade de sua construção por causa das altas correntes envolvidas e dificuldade em conseguir diodos rápidos de recuperação acabei optando por comprar um controlador pronto. O modelo escolhido foi o do fabricante Alltrax modelo AXE7234P (nota: este controlador se mostrou inadequado e foi substituido porteriormente, conforme segue). Este controlador funciona com 72 volts (a tensão que elegí) e é capaz de controlar correntes de até 300 A, e custa relativamente pouco se comparado com os outros controladores comerciais existentes. Ele tem uma interface serial e permite o uso de um software que se pode baixar gratuitamente no site do fabricante , que possibilita ajustar e monitorar vários parâmetros do controlador e motor em tempo real.

O acelerador

Para controlar a velocidade do veículo o controlador tem que poder "ler" a posição do pedal do acelerador, para então ajustar a corrente média sobre o motor que movimenta o veículo. Com tal finalidade o mesmo vai ligado a um potenciômetro montado em uma caixa metálica e dotado de uma mola de retorno para que quando se tire o pé do acelerador o mesmo retorne à sua posição de escanso. Diferentemente do carro movido à gasolina, tirar o pé significa desligar completamente o motor, uma vez que um carro elétrico não necessita ter "marcha lenta".

Eu escolhi um potênciometro da marca Curtis, que além de ter uma montagem mecanica adequada também tem uma chave que sensoriza quando o acelerador está solto (ou seja, não pressionado). Esta informação (acelerador não pressionado) vai ser utilizada pelo computador de bordo do carro conforme explicado adiante. Este potenciômetro tem resistência elétrica que varia de 0 a 5 kohms e é adequado ao controlador AXE que escolhi.

Medição da corrente do motor

O controlador Alltrax que adquiri permite a leitura da corrente média aplicada ao motor através do uso do software disponibilizado gratuitamente. Como não tive tempo de descobrir o protocolo de comunicação empregado pelo controlador, e como pretendo construir no futuro meu próprio controlador, decidi agregar ao meu projeto um "shunt" de corrente. Um shunt é um resistor de baixo valor ôhmico que é colocado em série com o motor, e que desenvolve em seus terminais uma tensão que é proporcional à corrente que está circulando. O Shunt que adquirí desenvolve 50mV a cada 150 A que circulam sobre ele.

Resolvi tarde demais fazer umas "continhas". Se o shunt desenvolve 50 mV com 150A, sua resistência elétrica é de 0,33 miliohms.

Quando eu aplicar 350 A sobre ele iremos dissipar (P=i^2*R) = 40W. É muito calor, mesmo que por pouco tempo!

Consegui depois adquirir um dispositivo mais adequado ao meu projeto. Comprei um sensor que funciona baseado em efeito Hall, sobre o qual não há praticamente dissipação de energia, de uma empresa aqui de Porto Alegre chamada SECOR. Nele não há praticamente nenhuma queda de tensão e posso medir tranquilamente correntes de mais de 500A. O maior inconveniente no uso deste tipo de sensor é a necessidade do emprego de tensão de alimentação simétrica em relação ao terra, o que me obrigou a implementar um conversor CC/CC chaveado para produzir + e - 15Volts.

O sensor baseado em efeito Hall aparece bem à esquerda na foto abaixo(é a caixinha azul por dentro da qual passa o barramento de cobre ligado ao terminal negativo do conjunto de baterias)

Contactora principal

Um requerimento fundamental para a segurança de veículos elétricos é dotá-los de alguma forma de desligamento de emergência. Imagine que o controlador (chaves eletrônicos) entre em curto circuito por alguma razão - a máxima tensão sería aplicada ao motor, independentemente da posição do pedal do acelerador. Como meu projeto não prevê o uso da embreagem mecânica não haveria maneira de desconectar a alimentação e parar o veículo se não for possível desligar as baterias. Com esta finalidade os veículos elétricos incorporam a chamada "contactora" : uma chave eletromagnética que permite ligar e desligar um circuito de alta corrente como o que alimenta o motor.

As contactoras são acionadas pela aplicação de uma corrente relativamente baixa a um solenóide que atrai um conjunto de contatos dimensionados para suportar correntes elétricas mais elevadas. Existem contactoras de uso industrial no Brasil, mas suas bobinas são dimensionadas em geral para 220V ou 380 V corrente alternada, e não para tensões baixas como as que pretendo usar no meu veículo.

Eu desmontei e reenrolei a bobina de algumas destas contactoras industriais, mas a corrente elétrica necessária para fazer o mecanismo delas atuar precisa ser muito alta pois o espaço disponível para a bobina é pequeno e o fio necessário para construir um solenoide para trabalhar em 12 volts que é a tensão dos circuitos de baixa potência do carro tem que ser muito grosso. Em testes em bancada consegui fazer com que estes solenoides modificados funcionassem bem com correntes acima de 3 amperes, o que é inaceitável se considerarmos que isto representa 3A x 12V = 36 watts perdidos apenas na contactora.

Decidi então comprar uma contactora comercial americana (modelo Albright SW200), e quando ela chegou e fui testar seu funcionamento descobrí que ela consome quase 2 amperes em 12 V para ficar acionada! Entretanto, uma vez acionada com esta corrente, pode-se diminuir consideravelmente a corrente de manutenção da mesma sem que ela desarme. Com PWM´s na cabeça decidi construir um circuito redutor de corrente para uso com minha contactora, que descrevo a seguir.

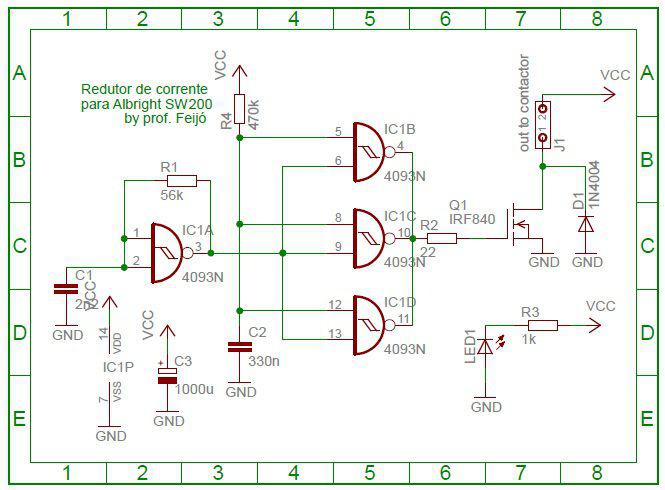

Redutor de corrente para a contactora principal

O circuito redutor de corrente foi o primeiro projeto completo para uso no Gurgel. Ele consiste em um circuito temporizador e chaveador de alta frequencia, que funciona da seguinte maneira:

A contactora é ligada em J1. Ao alimentar-se o circuito, IC1A inicia a oscilar, gerando um sinal de 10 khz com um ciiclo de trabalho de aproximadamente 35%. R4 e C2 formam uma constante de tempo de aproximadamente 1,2 segundos, o que inibe as porta NAND formada por IC1 B, C e D, que ficam com a saída em nivel alto. Isto faz com que o MOSFET Q1 conduza e atue o solenoide com sua corrente nominal. Cerca de 1,2 segundos depois o nível de tyensão sobre C2 já é tal que permite a transferência dos impulsos gerados por IC1A para Q1, que começa a chavear ligando e desligando a corrente sobe a bobina da contactora, que baixa de cerca de 2A para menos de 0,3A. D1 é um diodo que proteje Q1 do elevado potencial que aparece quando de sua comutação (abertura). C3 é um capacitor eletrolítico de grande valor que fornece a corrente de pico mais alta necessária para acionar a contactora.

O circuito foi montado em uma placa de cicruito impresso universal e fixada à contactora. Esta solução simples certamente torna a vida útil da contactora mais alta devido à menor dissipação de calor, além de reduzir consideravelmente a carga do circuito de baixa tensão do veículo.

Acoplamento do motor à caixa de câmbio

Eu decidi não utilizar nenhuma forma de desacoplamento mecânico entre a caixa de câmbio e o motor. Já comentei isto antes, a idéia é economizar em massa desnecessária e também obter uma forma durável de acoplamento do motor com a caixa de câmbio. Meu amigo Eng. Nestor Vogel (o cara que me salva sempre nas horas complicadas com soluções mecânicas!) sugeriu-me usar um conjunto denominado "acoplamento elástico" como forma de ligar o eixo do motor à caixa de câmbio. Desta maneira eventuais desalinhamentos na montagem do motor seriam corrigidos e o processo de montagem e desmontagem ficaria muito simples.

Esta conexão consiste de duas peças que se encaixam e tem entre eleas uma membrana de borracha sintética. Elas tem características interessantes para o acoplamento e são fáceis de adaptar.

Após adquirir um acoplamento deste tipo, providenciamos a sua furação para adaptação ao eixo do motor e ao eixo da caixa de câmbio em uma tornearia. Optei por cortar uma parte do eixo que sai da caixa de câmbio como forma de aproximar o motor e reduzir a dimensão do conjunto, uma vez que o capot do gurgel supermini é curto por causa do motor Enertron.

O Nestor cortou então uma placa de madeira com dimensões adequadas para montar provisóriamente o conjunto e testar seu funcionamento.

A ponta do eixo da caixa de câmbio que foi cortada. A idéia é fazer o motor entrar o máximo possível na "cabeça de porco".

Após conferir as dimensões e a funcionalidade do sistema, meu amigo Nestor desenhou a placa de acoplamento e mandei cortá-la em uma empresa especializada em contes com jato de água utilizando duralumínio de 1/2 polegada de espessura. QUatro peças em forma de meia lua foram também cortadas para manter o conjunto do motor fixado encaixado dentro da "cabeça de porco" da caixa de câmbio conforme pode ser visto na figura abaixo.

Após rodar com o carro por duas semanas o pino de fixação da peça acoplada à saída da caixa de câmbio quebrou,e tive que modificar o sistema para o uso de uma chaveta, bem mais resistente e adequada ao torque imposto pelo motor.

Restauração do Gurgel

Antes da montagem dos compoentes mecânicos de propulsão decidi restaurar inteiramente o meu gurgel. Para tanto toda a suspensão foi desmontada, tratada com jato de areia, recebeu revestimento de tinta anti-ferrugem e posteriormente foi pintada de preto. A parte de baixo foi toda revestida de material emborrachado e pintada de preto, incluindo o cofre do motor. As fotos a seguir mostram algumas fases deta restauração.

Após a reforma da carroceria, que incluiu pintura geral incluindo toda a suspensão, troca de amortecedores, pastilhas, lonas, parafusos, etc o gurgelzinho retornou à minha oficina, agora sem motor e toda a parafernália necessária para faze-lo andar com gasolina. Iniciei o trabalho de instalar as baterias, que são as Bosch P6 200 por mim escolhidas. Quatro delas couberam sem problemas no porta-malas, apenas construí trilhos de alumínio para mante-las no lugar quando o carro estiver em movimento.

Duas foram instaladas debaixo do banco traseiro. Construí duas caixas de fibra de vidro que acomodassem as baterias, recortei o assoalho e fundi as caixas no lugar. As fotos abaixo mostram como ficou o meu trabalho com fibra de vidro.

Instalação das baterias

As baterias embutidas no compartimento que fiz debaixo do assento traseiro.

As outras quatro baterias dentro do porta-malas. A idéia é fazer uma tampa para cobri-las, instalando um exaustor para expulsar o cheiro emanado quando as baterias são carrefadas.

Com a ajuda de meu amigo Nestor Vogel instalei o motor já fixado à caixa de câmbio. A adaptação feita pelo nestor para fixar o motor ficou perfeita! Pode-se ver na foto os cabos 35 mm^2 que vem do conjunto das baterias (ainda não instalado).

A esta altura do projeto não reisti e liguei rapidamente uma pequena bateria de 12V ao motor para ver o que acontecia. O carro deu um salto para a frente! E olha que a bateria usada foi uma pequena bateria de 45 Ah! O gurgelzinho vai andar bem com este motor e com 72 V... Utilisei o termostato que vem instalado no motor para controlar a lampada de alarme de temperatura de água do radiador que há no painel. Desta forma, se o motor se aquecer muito, a lampada piloto vai indicar isto no painel. Também troquei todas as lampadas de sinalização por LED´s. Com isto o consumo baixou de cerca de 8 amperes para apenas 0,45 A com tudo aceso (menos os farois). Optei por manter a bateria original do gurgel, de 45 Ah, para alimentar a baixa tensão do carro.

O carrinho vai gradualmente ficando pronto... Colei os adesivos que mandei fazer, iguais aos originais. Meu gurgel é um modelo L, aparentemente raro, pois só vejo o SL (que tem contagiros, relógio, espelho do lado direito). Avaixo uma foto de como ficou. A proposito, mandei pintar uma faixa cinza grafite na parte de baixo do carrinhop, que originalmente era todo branco. Acho que ficou mais bonito!

Visita de meus amigos "Tio Batata" e "Beto Cassel". Pouco a pouco o carrinho vai sendo montado, com muita expectativa dos resultados!

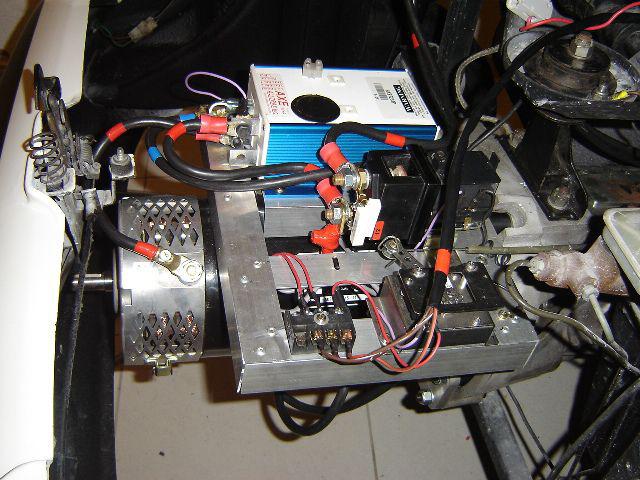

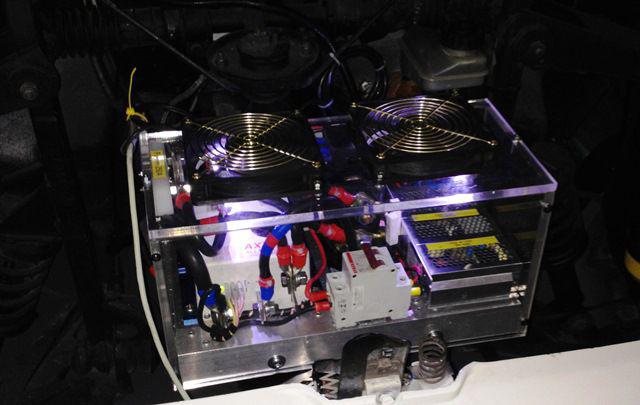

Montagem do controlador e circuitos acessórios

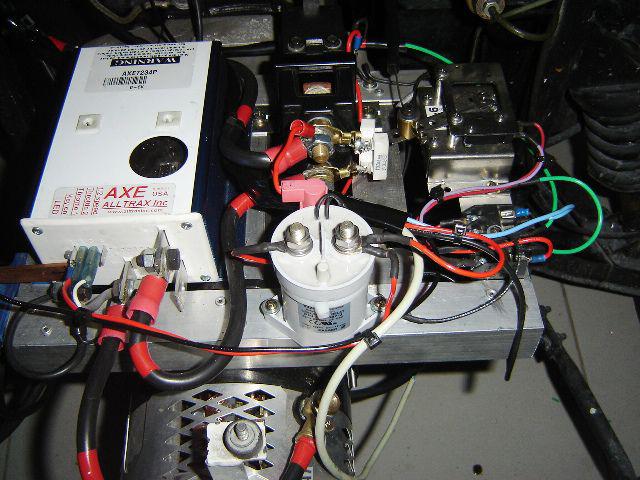

A montagem do controlador de velocidade e componentes associados então se iniciou. Decido montar o controlador PWM, a contactora principal, o potenciometro do acelerador e o sensor de efeito hall para a medição de corrente em um quadro feito com perfil de alumínio sobre o motor. Com esta disposição pretendí tornar fácil uma eventual revisão / manutenção destes componentes. A parte traseira do quadro de alumínio foi parafusada no "focinho de porco" (peça de acoplamento mecânico entre a caixa de câmbio e a embreagem (que foi retirada). A foto abaixo mostra como ficou.

Alguém poderia argumentar que esta disposição poderia ser desfavorável em função do calor gerado pelo motor, mas nas medições que realizei na garagem a temperatura do ar próximo ao motor elétrico não é elevada. Na foto pode-se ver os cabos de 35mm2 que usei para ligar o controle às baterias; os fios ligador ao terminal positivo foram marcados com fita vermelha e os cabos ligados ao terminal negativo foram marcados com fita azul.. O potenciometro de controle de aceleração ficou montado imediatamente à frente do cabo do acelerador, que foi cortado e com isto o pedal ficou bem leve e fácil de usar.

Depois de montado o conjunto descobri que o controlador deveria ficar sempre alimentado quando a chave de ignição está na posição ligada, o que não estava acontecendo em meu projeto original. Isto é um problema, uma vez que a alimentação do controlador tem que ser maior que 20 volts,ou seja, liga-lo diretamente à bateria do circuito geral do carro (12 volts) não iria funcionar. A solução encontrada foi instalar uma segunda contactora especificamente para ligar o controlador ao conjunto de baterias de 72 volts (tração) do veículo. A foto a seguir mostra como ficou a montagem, feita no mesmo chassi de alumínio dentro do capô do motor.

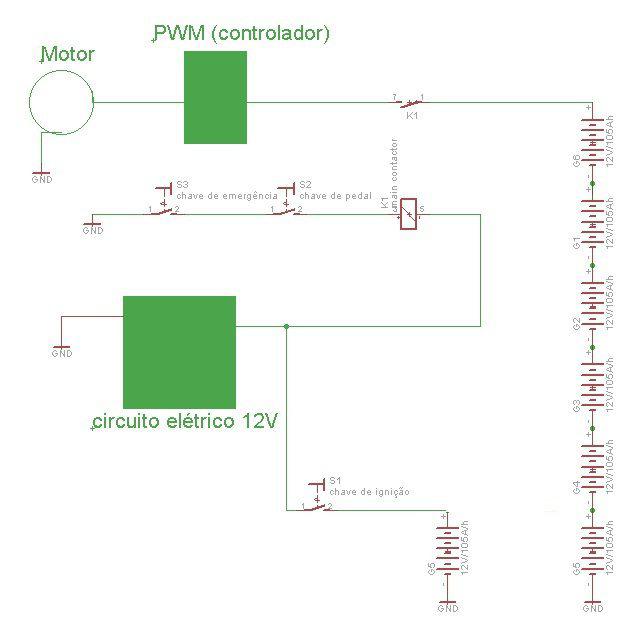

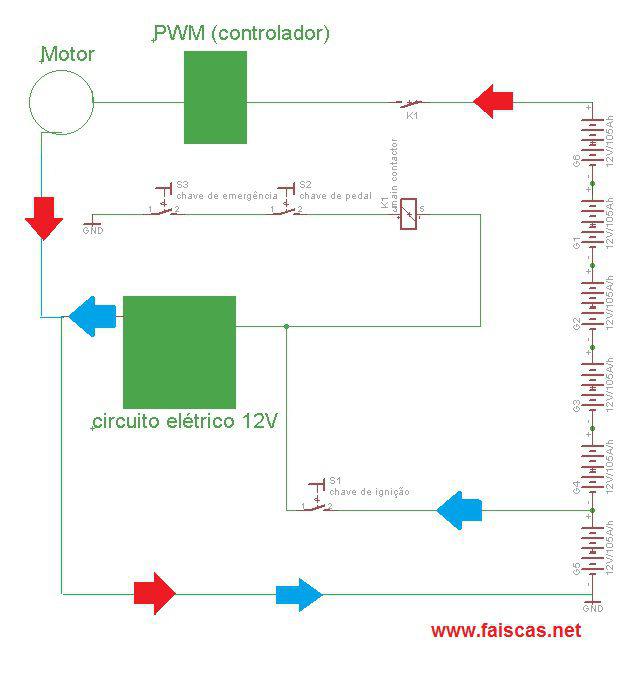

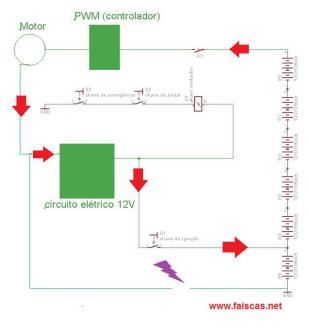

Circuito elétrico geral

A ligação da contactora principal e do motor foi feita pensado em segurança. A contactora principal, que aplica tensão ao motor e controlador (etapa de potência) é adequada para alta corrente (250 ampéres contínuos ou até 800 ampéres de pico), tem sua bobina alimentada por um circuito com 4 interruptores a saber:

1) chave de ignição - mantive a chave de contato como no veículo original. Sem a chave não é possível ligar o carro.

2) chave no pedal do acelerador - se o pedal é liberado o circuito é interrompido. Quando se pressiona o pedal este interruptor se fecha, alimentado a contactora e o motor.

3) interruptor de emergência - é um interruptor instalado no painel do Gurgel que permite um rápido desligamento da alimentação do cpntrolador de velocidade PWM em caso de emergência.

4) relé do carregador de baterias - é um relé instalado no carregador de baterias que foi instalado no porta malas. Quando o cabo de alimentação é encaixado e colocado na tomada este relé é acionado e interrompe o circuito de alimentação. Isto impede que o Gurgel possa ser movimentado quando estiver ligado à rede elétrica para recarregar as baterias.

Todos estes dispositivos interrompem a alimentação da contactora, o que permite desligar as baterias em caso de pane. Entretanto imaginei a possibilidade de uma falha simultânea no controlador e na contactora. Neste caso a máxima tensão será aplicada ao motor, e mesmo podendo desengatar a caixa de câmbio, colocando-a em ponto morto, certamente ocorrerá a destruição do motor por excesso de rotação. Instalei então um grande disjuntor, adequado para correntes de 150 ampéres contínuas entre a saída do conjunto de baterias e o painel de controle. Além de proteger no caso de um curto circuito, ele permite imobilizar completamente o veículo, bem como fazer qualquer manutenção da parte elétrica sem riscos maiores.

Adcionalmente ao disjuntor, em série com as baterias, foi instalado um fusível de 250 ampéres de atuação rápida, que deverá abrir se mesmo o disjuntor falhar. Se alguém tiver dúvida quanto à necessidade de tanta redundância em proteção, imagine-se em um veículo sem controle em disparada e sem ter como desligá-lo...

Como eu mantive o conjunto de transmissão existe ainda a possibilidade de desengatar o motor elétrico da tração (eixo cardã/diferencial) em caso de pane usando a alavanca de mudança do carro, mas neste caso o motor poderia se danificar por excesso de rotação (supondo que o circuito controlador entre em curto circuito). Mas serve como mais uma possibilidade para evitar um acidente.

Abaixo vista do painel. Repare o grande botão vermelho à direita coma indicação "pressione em caso de emergência". Ao lado dele um voltímetro analógico indica a condição de carga (tensão de saída) do circuito de 12 Volts que alimenta a parte elétrica normal do carro (rádio, farois, sinaleiras, etc). Abaixo do rádio pode-se ver o display LCD do computador de bordo.

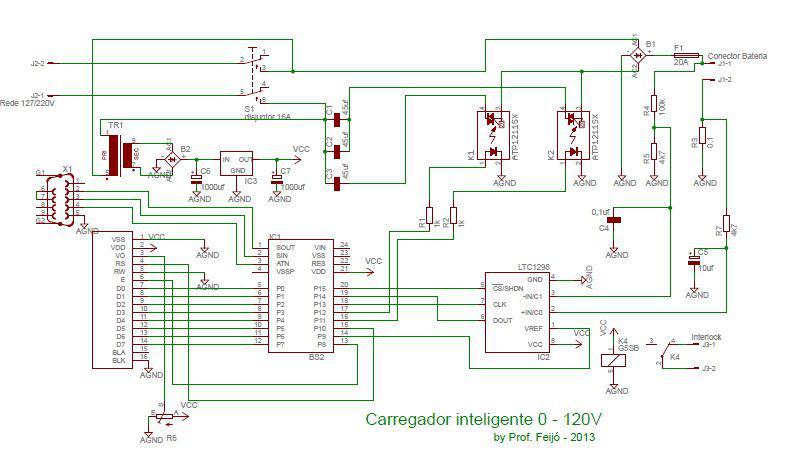

Carregador de baterias

Fiquei em dúvida se deveria instalar um carregador interno de baterias ou externo. Cada grama a ser carregada representa energia a ser gasta! Apesar disto decidi construir um carregador para 72 volts o mais leve possível e instalá-lo no portamalas do Gurgel de forma a poder recarregá-lo em qualquer lugar. Além disto dimensionei o carregador para funcionar tanto em 127V quanto em 220V. Uma chave e conector foram instalados no local aonde antes era o bocal do tanque de gasolina, a chave usada tem uma lampada neon interna que permite rapidamente saber se o carregador foi energizado.

Bocal do tanque de "gasolina"

O carregador de baterias fornece cerca de 5 ampéres RMS às baterias, e dispõe de LED´s que indicam que ele está ligado e quando a carga das baterias está completa (isto ocorre quando as baterias atingem cerca de 14 volts x 6 baterias = 84 volts para o conjunto em série). O desligamento automático do carregador é realizado utilizando um relé de estado sólido e um circuito de controle baseado em um comparador de tensão com histerese quando as baterias em série chegam aos 88 volts. O carregador volta a se ligar quando esta tensão baixa a 80 volts. Esta histerese assegura que as baterias sejam carregadas sem se sobrecarregarem, o que só iria gerar calor e desperdício de energia elétrica.

Eu ví projetos na internet que não utilizam um transformador isolador no circuito do carregador, e limitam a corrente de carga usando a reatância de capacitores de partida de motores . Estes carregadores certamente são mais leves, mas apresentam dois problemas: o carro fica toto ele vivo, ligado diretamente à rede elétrica, e isto pode ser perigoso quando, por exemplo, chegamos em casa em um dia chuvoso e vamos conectar o carro à tomada e alguém inadvertidamente toca uma parte metálica do carro com os pés molhados (além disto meus cães adoram cheirar o carro quando chego em casa...). O outro problema é o fato de que estes carregadores tem um baixo fator de potência, o que não é o que desejam as empresas distribuidoras de energia. Por esta razão utilizei um circuito chaveado com um transformador isolador.

Um controlador microprocessado com um display LCD de duas linhas e 16 caracteres foi projetado para controlar o processo de carga de forma que sua operação seja completamente desassitida. O carregador inclusive armazena o numero de ciclos de carga das baterias e indica quantas vezes estas foram recarregadas, o que vai permitir descobrir na prática quantas vezes as baterias que utilizei podem realmente ser recarregadas.

Uma atualização futura irá incluir um medidor de corrente para que o custo das recargas possa também ser avaliado no próprio carregador de baterias.

Instalei um pequeno ventilador na caixa do carregador para que o mesmo opere sem aquecer muito, imaginando o seu uso no verão, por exemplo.

O carregador apresentou inicialmente ( após 33 ciclos de carga) o seguinte desempenho:

- tempo para carregar as baterias completamente descarregadas (tensão a vazio de 10,5 volts): aproximadamente 10 horas

- tempo para carregar as baterias a partir de 30% da sua capacidade: aproximadamente 8 horas

- tempo para carregar as baterias a partir de 50% da sua capacidade: aproximadamente 6 horas

CPU - computador de bordo

Uma das premissas adotadas no projeto de meu gurgel elétrico é a disponibilidade de informações que permitam utilizá-lo e ao mesmo tempo avaliar seu desempenho de forma a entender e poder aperfeiçoar seu funcionamento. Com tal finalidade fiz o projeto de um computador de bordo partindo do zero que permite executar as seguintes leituras:

1) Tensão nominal do conjunto de baterias (V)

2) Tensão de alimentação do circuito elétrico normal do carro (12 Volts)

3) Temperatura do motor elétrico e do controlador PWM (ºC)

4) Corrente consumida das baterias (A)

5) Potência consumida (kW ou hp)

6) Energia utilizada a partir do momento que o carro é ligado (em kWh)

Todas estas medições são efetuadas em tempo real, são apresentadas em um display LCD no painel do carro e também disponibilizadas em uma interface USB que permite sua ligação a um notebook, por exemplo.

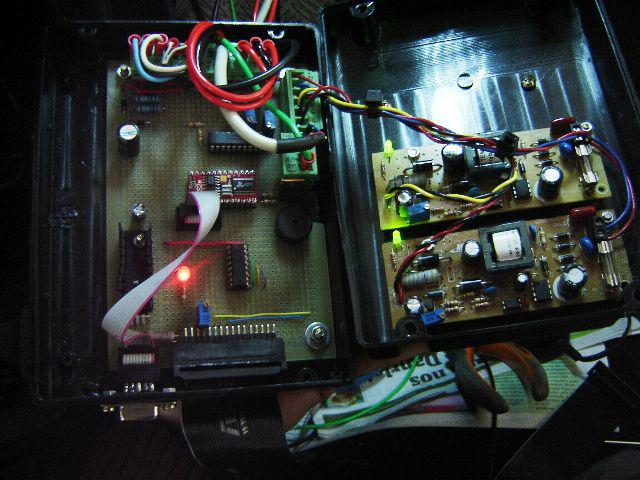

A medição de energia é cumulativa, ou seja, à medida que se dirige o carro pode-se ler quanto por cento da carga disponível já foi utilizada. Isto é o equivalente a um medidor de combustível em um veículo com um motor de combustão interna. O meu computador de bordo também pode ser atualizado pela porta USB que dispõe, assim, se no futuro decidir implementar novas funcionalidades posso faze-lo sem a necessidade de desmontar nada. As fotos seguintes apresentam a montagem do computador de bordo e sua instalação no veículo.

Acima a vista do circuito do microcontrolador e conectores. Um sensor de efeito hall foi instalado em um dos cabos que vem das baterias, com o que é possível medir correntes de até 400 amperes. Na foto os potenciômetros de calibração aparecem acima.

Meu computador de bordo aberto e ligado para teses aparece abaixo. À esquerda o processador BS2e e um conversor AD de 8 bits e 8 entradas. Abaixo do LED vermelho que indica o funcionamento da fonte e reguladores de tensão está o mconector do display LCD. À direita dois conversores chaveados de 72V para + e - 15 volts CC alimentam o sensor de efeito hall que mede a corrente do conjunto de baterias sem queda de tensão.

CPU fechada e pronta para ser instalada. Utilizei o fundo do circuito original de ignição eletrônica do Gurgel para fixar o circuito debaixo do painel do carro. Desta forma não precisei fazer furos extras. A CPU ficou completamente montada dentro de uma pequena caixa plástica, protegida de poeira e umidade.

Com a instalação do computador de bordo dei por terminada a primeira fase de meu projeto. Curioso, chegou a hora de ir para a rua e ver como ele se comporta. É o que voce poderá ver na quarta página sobre o meu gurgel elétrico.

E o gurgelzinho foi para a rua...

Na primeira saída de casa, após rodar cerca de dois km meu gurgel parou. Apagou. Morreu. Horário de pico no trânsito, 19:30 h, pânico geral - será o controlador? Esquecí meu celular ao sair! O que faço agora? Carros sem paciência buzinando... A humanidade não está pronta para entender os problemas de ousar em projetos como o meu!

Após examinar tudo descobri uma porca de um borne de uma bateria não apertada, já semi derretida pelo calor... A pressa em sair e ver o gurgel elétrico teve seu preço! Borne apertado do jeito que deu e o Gurgel voltou a funcionar.

Passado este pequeno susto inicial iniciei então o uso regular do carro para ir ao trabalho e levar minha filha à escola. Meu trajeto diário é de cerca de 18 km, e as baterias vem dando conta sem problema. Abaixo algumas fotos do gurgelzinho em sua primeira viagem.

O Gurgel ganhou depois novas rodas de alumínio e pneus novos, molas traseiras para uso com GNV (mais reforçadas por causa do peso das baterias), pastilhas e lonas de freio novas.

Desempenho em campo

Iniciei a avaliação de desempenho em campo uma vez que terminei de implementar todas as melhorias que julguei necessárias para garantir a segurança do carro.

Até 24/07/2012 andei cerca de 400 km com o carrinho. Seu desempenho era modesto, mas um pouco melhor que com o motor à gasolina. Ele até cantava pneu em primeira! A velocidade máxima em reta era de cerca de 80 km/h. Eu o dirigia normalmente usando somente a terceira marcha, mas se tivesse que arrancar em uma lomba forte trocava sempre para segunda pois desta forma a corrente consumida das baterias era menor. Em primeira não tive dificuldade em subir rampas tais como os elevadores de carro em oficinas, por exemplo.

O acelerador estava programado para executar uma função exponencial crescente em função do quanto é pressionado, uma vez que desta forma o curso para manobras a baixa velocidade é maior e dirigir o carrinho ficava mais fácil. Esta programação da função de transferência do acelerador é efetuada pela interface serial do controlador que adquiri.

Para arrancar o carro no plano correntes da ordem de 100 A eram suficientes, e para mante-lo andando a cerca de 50 km/h em terceira marcha correntes de 80 ~ 90 A são suficientes. Entretanto, para uma ultrapassagem ou para arrancar em lombas correntes de até 300 A podem ocorrer, limitadas eletronicamente pelo controlador que escolhi (a corrente máxima em 90% foi definida e programada por mim no controlador). Isto dá cerca de 20 kW de potência máxima ou cerca de 27 Hp, um pouco menos que os 36 hp do motor original à gasolina, mas com peso menor - o resultado é que o carrinho ficou mais "esperto" depois de convertido..

E "deu pau" na conexão da caixa de câmbio ao motor!

Na adaptação do motor elétrico à caixa de engrenagens utilizei, como já comentei, uma junta flexivel. A fixação da junta ao motor foi efetuada usando um rasgo de chaveta já existente no eixo do motor e ficou ok. A fixação da outra metade no eixo da caixa de câmbio foi feita através de um furo no eixo e na outra metade da junta flexível, e pelo furo foi passado um pino de aço que impedia uma peça de rodar em relação à outra. Após os testes iniciais e a euforia pelo funcionamento do projeto, decidi que havia chegado a hora de liberar toda a corrente de saída do controlador e ver como ficaria o desempenho do carrinho. A corrente, que antes estava limitda a 270A foi então liberada até 350A. O resultado foi que ao arrancar um pouco mais rápido, o pino de aço que mantinha o eixo e a junta unidos foi quebrado (sisalhado) e o Gurgel parou.

Primeira lição aprendida, não se brinca com a fixação mecânica de eixos com torque elevado como o que pode ocorrer entre motor e transmissão!

De volta à prancheta, desmonta tudo denovo... Tirei o motor e parti para abrir a caixa de câmbio na bancada. Foi aí que aprendí minha segunda lição acerca de transmissão de automóveis - a caixa de câmbio do Gurgel, apesar de simples, é muito difícil de desmontar. Para retirar a parte frontal do eixo da caixa ela tem que ser toda aberta, e este trabalho requer uso de força bruta (mesmo!) e ferramentas adequadas.

Um dos defeitos da montagem original a ser sanado - o retentor de óleo da caixa de câmbio está danificado. Inaceitável! Um carro elétrico pingando óleo na garagem - pode isto?

Depois de várias tentativas minhas e de meu amigo Nestor Vogel (o que seria de mim sem a ajuda do Nestor!!!) acabei levando "covardemente" a caixa e as peças que havia desmontado a uma oficina especializada ( vai aí o endereço se alguém precisar - HG Caixas - Av. protásio Alves, 7866 Porto Alegre - fone (51) 3386-6022) que terminou de desmontar e retirar a peça que eu precisava para a adaptação da chaveta.

Foto abaixo: Mais uma vez sendo "salvo" pelo Nestor!

O pino de aço foi substituido por um retângulo de aço inox e um rasgo foi feito no eixo do motor e no acoplamento elástico para manter ambas as peças fixas uma à outra.

Novas funcionalidades do computador de bordo e instalação elétrica remodelada

Aproveitei então que tudo foi desmontado e refiz a instalação de toda a parte elétrica: o controlador, contactoras e relés e sensor Hall foram todos movidos para dentro do carro. Aproveitei a caixa de fibra já existente aonde a bateria era originalmente instalada no carro e coloquei tudo ali dentro. Desta forma os componentes eletrônicos ficaram todos protegidos da água oriunda da lavagem do carro, e também em dias de chuva o conjunto fica protegido dos respingos que ocorrem ao passar por poças de água.

Na nova montagem todos os componentes elétricos à exceção do motor e potenciômetro do acelerador foram montados dentro do antigo compartimento da bateria (debaixo do banco do passageiro)

O sensor Hall foi movido para junto do conjunto de baterias, e instalei um cabo multipares entre o portamalas e o painel do carro. Nunca sei o que vou inventar depois...Desta forma tenho já disponível alguns pares para comunicação, sinalização, etc.

O computador de bordo foi modificado, e no painel instei uma chave que permite selecionar o que se quer ver no display que foi colocado na console. Além de uma tela resumo com os principais parâmetros de medição pode-se agora examinar outros parâmetros, como por exemplo quantos Hp efetivamente se está gerando considerando a rotação do motor e a corrente aplicada nele, quanto porcento de energia ainda se tem disponível, etc. Além disto o software foi modificado para mostrar em gráficos de barras os principais parâmetros no próprio display.

Instalando um contagiros no Gurgel elétrico

Um contagiros é útil para avaliar a condição de uso do motor do automóvel. Nos veículos com motor à combustão interna existem contagiros mecânicos e elétricos. Os mecânicos são utilizados em motores diesel, aonde uma amostra mecância do virabrequim é tomada e movimenta um dispositivo semelhante a um velocimetro mecânico - um imã gira rapidamente e induz o movimento em um ponteiro. Já os elétricos utilizam impulsos gerados pelo sistema de ignição (nos carros antigos eram amostrados no "platinado") aplicados a um tipo de contador analógico ou digital. Mas e em um carro elétrico como fazer?

Encontrei algumas soluções usando sensores de efeito hall associados ao motor, mas minha experiência prévia com sensores deste tipo demonstra que eles são algo sucetíveis ao ruído eletromagnético e campos magnéticos fortes - exatamente o que encontramos nas proximidades do motor que movimenta o carro. Decidi então implementar uma solução diferente, aproveitando que o motor foi retirado para a nova adaptação da junta flexível. As fotos abaixo documentam esta adaptação. A idéia foi usar um par diodo infravermelho / foto-transistor um apontado para o outro e furar o eixo do motor para permitir a passagem da luz através dele em função de sua posição angular.

Em uma placa de circuito impresso universal foram montados terminais de parafuso e neles fixados o par foto-transistor e led infravermelho um apontando para o outro. O eixo foi furado como pode ser visto. Desta forma, ao girar, o foto-transistor recebe a luz do LED 2 vezes por volta (dois pulsos por rotação).

Hora da verdade! O motor é alimentado na bancada usando apenas uma bateria de 12 V pequena.

Alimentado com 12 Volts o motor gira e a freqüência dos pulsos é de 50,59Hz. Como são dois pulsos por rotação, a freqüência angular do movimento giratório do meixo é de 25,3 Hz, ou seja, em 1 minuto ocorrem 60 x 25,3= 1.517,7 voltas completas (ou seja 1.517,7 RPM).

Uma tampa plástica foi adaptada sobre a placa de circuito impresso para proteger seus componentes de sujeira e respingos e um conector adaptado para poder retirar facilmente o motor. Os dois fios vermelhos na foto são do protetor térmico que veio instalado no interior do motor, e que são utilizados para sinalizar temperatura alta no painel.

Análise do desempenho - expectativa e resultado de medições

Procurei na internet encontrar dados concretos de avaliações acerca de carros elétricos e quase nada encontrei. Aparentemente as conversões são realizadas sem muitas considerações e projeções relativas ao possível resultado, e pior, quem sabe não deve querer contar... Não restou outra alternativa que não fosse investigar e aprofundar a observação e realizar medições eu mesmo. Decidi compartilhar as informações a seguir com o intuito de auxiliar eventuais candidatos a implementar conversões no futuro.

Primeiramente façamos a análise de desempenho do motor escolhido. Segundo o gráfico acima o motor que escolhi apresenta eficiência entre 86 e 88% (linhas verticais vermelhas) trabalhando nas seguintes condições:

- faixa de rotação: entre 3200 e 4600 RPM

- corrente no motor: entre 120 e 220A (entre 8,6 e 15,8kW)

- potência efetivamente entregue: entre 8 e 18 Hp

Usando a calculadora disponibilizada no excelente site sobre Gurgel ( http://www.gurgel800.com.br ) pode-se obter o seguinte resultado:

Pode-se observar pelas relações de redução da caixa de câmbio do supermini que a máxima eficiência de operação do motor é obtida entre 78 e 110 km/h em 4a marcha, 45 e 65 km/h em 3a marcha, entre 35 e 50 km/h em 2a marcha ou entre 20 e 30km em 1a marcha, aproximadamente. Isto sem levar em consideração a resistência do ar, de rolamento dos pneus, do conversor PWM , da caixa de câmbio, entre outros, se falar na "improvável" velocidade final em 4a marcha.... Mas serve como referência para uma avaliação inicial.

Realizei então as seguintes medições :

- Corrente consumida a 60 km/h em 3a marcha no plano: entre 100 e 120 A

- Corrente consumida a 40 km/h em 2a marcha no plano: entre 90 e 100 A

- Energia necessária para percorrer 4 km em subida (Av. Protásio Alves, Porto Alegre) inclinação média 1,5º andando a 40 km/h em 2a marcha: 0,25 kWh

Indicador de consumo (em R$)

Implementei uma nova versão de software no computador de bordo do Gurgel. Agora consigo ler diretamente em R$ quanto estou gastando no percurso que estou percorrendo.

.jpg?v=1k9mj6a)

Este é um exemplo de consumo apresentado na tela resumo. Percorri cerca de 4 km hoje pela manhã e gastei para isto cerca de 1/4 de kWh.

As baterias que utilizei no meu projeto , indicadas como tendo capacidade de 105 Ah/20h, na verdade são baterias com capacidade de aproximadamente 50 Ah com corrente de descarga média de 80 - 90 A. Isto dá 50Ah x 12V = 0,6 kWh , vezes 6 baterias= 3,6kWh . Para 80% de profundidade de descarga máxima teremos 2,6 kWh - isto representa que para "encher o tanque" vou armazenar 2,6 kWh * R$ 0,50/kWh = R$ 1,40. Se considerarmos que a eficiência medida para o processo de carga é de cerca de 70% (perdas no carregador e nas próprias baterias teremos que o custo final para carregar as baterias será de R$ 2, e com isto consigo fazer até cerca de 20 ~25 km. Isto representa fazer o equivalente a cerca de 30 a 35 km/l em um carro à gasolina.

Melhorando o Gurgel elétrico

Ao longo de algumas semanas de uso regular do Gurgel elétrico fui observando deficiências e melhorias que poderiam ser implementadas no projeto de forma a torna-lo mais interessante e eficiente. A seguir descrevo algumas das melhorias introduzidas, sem a pretenção de dar por concluído este projeto que considero de muito longo prazo.

1) Corrigindo a indicação de consumo

O computador de bordo desenvolvido mede o consumo de energia elétrica das baterias quando em uso. Ocorre que o carregador de baterias que implementei não é 100% eficiente e as baterias também desperdiçam uma parte da energia elétrica no processo de recarga, o que significa que a energia utilizada para movimentar o Gurgel é menor que a energia consumida da rede elétrica para recarregar as baterias. Após várias medições (instalei um medidor eletrônico de energia na tomada de minha garagem) constatei que a energia medida em uso era sempre cerca de 25% menor que a energia elétrica consumida medida. Cerca de 9-10% são desperdiçados no carregador de baterias, e cerca de 10-15% nas baterias. Resolvi então adicionar este fator de perda no cálculo e indicação de gasto (em R$) no painel do instrumento, de tal maneira que hoje o valor em Reais indicado corresponde à energtia que vai ser necessária para repor a carga consumida e não a energia consumida. Completei depois disto mais 21 medições e os resultados convergem, a diferença nunca foi superior a 5% entre o consumo que agora indico e o real (na tomada).

2) Substituindo a derivação de 12V para o circuito de baixa tensão do Gurgel

Uma questão que surge em projetos como o meu é "de onde tiro 12V para alimentar o circuito elétrico original do carro?". As soluções mais comuns são usar uma bateria separada para isto, derivar os 12V da última bateria do "pack" que alimenta o motor ou então converter a alta tensão do "pack" para uma tensão mais baixa (12V). Vamos analisar um por um:

a) Usando uma bateria separada para alimentar todos os componentes de 12V do carro

Esta solução é a mais simples de ser implementada - usa-se uma bateria separada (pode ser a original do veículo) para alimentar o circuito de baixa tensão - buzina, radio, iluminação, etc. Seus inconvenientes são carregar o peso extra de uma bateria sem nencessidade e principalmente recarregar esta bateria adicional usando um carregador de baterias mais complexo. Se o carregador for externo ao veículo, pelo menos mais uma conexãos erá necessária, e se for interno vai ter massa maior por causa do aumento de complexidade. Esta bateria também vai requerer um controle adicional de tensão (monitoração). O circuito do veículo usando esta solução pode ser visto abaixo:

b) Derivação da tensão da última bateria do "pack" de baterias de alimentação do motor

Esta foi a solução que adotei inicialmente no meu Gurgel. Toma-se uma derivação (um "tap") da última bateria da cadeia de baterias que alimenta o motor. Desta forma dispensa-se o uso de um carregador separado para alimentar a bateria da solução a). Existem dois problemas com esta solução, entretanto. Um deles é o fato de que a última bateria irá se descarregar em uma taxa diferente das demais porque a corrente que circulará por ela será a mesma das outras alimentando o motor, mas com o acrescimo de todo o aparato de 12 V do veículo. Como o carregador de baterias que se utiliza geralmente carrega todas as baterias em série, cumulativamente a carga da última bateria vai sendo menor e menor, o que irá forçar a recarga desta em separado de tempos em tempos. Obviamente a carga total do conjunto de baterias será menor à cada vez, e como a resistência interna das baterias se altera em função da carga, a última bateria parcialmente carregada vai afetar a autonomia geral do carro. Para dar uma idéia, observei uma queda na autonomia de quase 10 km quando a última bateria estava mais descarregada que as demais.

O principal problema desta configuração, entretanto, diz respeito à possibilidade de se danificar toda a instalção elétrica do veículo, incluindo-se aí o controlador e toda a parte eletrônica. Observe o circuito abaixo:

circuito com derivação na ultima bateria operando normalmente

Neste diagrama acima podemos ver por onde circula a corrente no circuito de baixa tensão (12V - em azul) e alta tensão (em vermelho. Observe que no circuito de retorno (terra) ambas as correntes se somam. Observe ainda que a tensão com potencial mais positivo ingressa no circuito do automóvel pelo lado direito da caixa verde que o representa. Imaginemos agora que por alguma razão o circuito de aterramento se interrompa (por exemplo o borne do terminal negativo da bateria de baixo da cadeia se oxide ou afrouxe. Veja o que acontece na figura a seguir:

o exemplo acima, observa-se que a tensão do conjunto de baterias menos a da última bateria (em meu caso 72V - 12V = 60V) circulará através do motor e do circuito de 12V mas agora com polaridade invertida, ou seja, além de aplicarmos 60V no circuito de 12V ainda o faremos com polaridade invertida! Muito provavelmente não vai sobrar nada inteiro para contar a história...

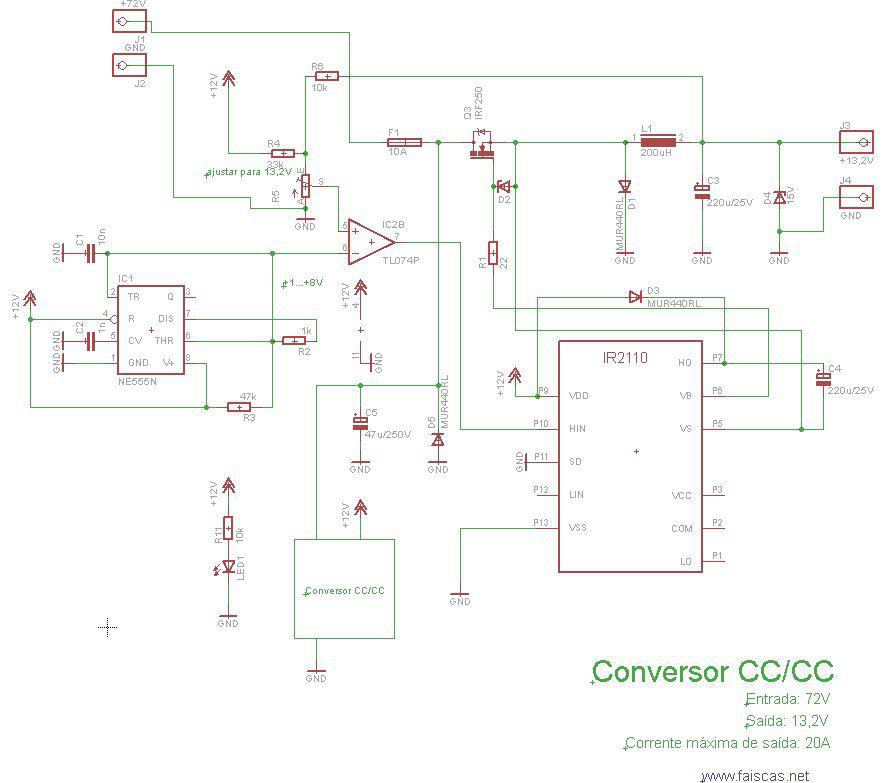

C) - Uso de um conversor CC/CC para baixar a tensão do "pack" de baterias

Esta sem dúvida é a solução mais indicada, apesar de ser mais cara e difícil de ser implementada. Consiste em instalar no veículo um conversor que baixe a tensão (em meu caso 72V) para os 12V requeridos por vários circuitos e equipamentos no veículo. Os conversores deste tipo custam caro pois tem que ser importados, ou então... são implementados usando circuitos desenvolvidos por nós mesmos! Esta é a solução que atualmente estou utilizando no meu Gurgel e que está funcionando muito bem. Para sua implementação projetei e construí inicialmente um conversor do tipo "BUCK" cujo diagrama esquemático encontra-se abaixo.

Meu conversor CC/CC funciona baseado em um oscilador com um 555 operando em modo astável e cuja saída do capacitor do circuito RC é tomada e aplicada ao comparador (1/4 de um TL074) assim como uma amostra da tensão de saída. Com isto gera-se em sua saída um pulso cuja largura depende da amplitude da tensão de saída - com uma tensão menor (por exemplo pelo aumento de carga representado pela ligação da iluminação do carro) a largura do pulso aumenta, aumentando assim a energia armazenada em L1 de forma a reestabelecer a tensão ajustada da saída. O CI IR2110 serve para conformar este pulso e aplica-lo ao lado alto do circuito de chaveamento.

A alimentação do circuito é provida por um pequeno conversor CC/CC à base de um oscilador com transformador (circuito do carregador de um telefone celular que modifiquei). A corrente máxima utilizável para este circuito é de 15 A, suficiente para alimentar inclusive os faróis do Gurgel à noite.

O indutor L1 foi construído à partir do núcleo e carretel do transformador de ferrite de uma fonte de PC queimada, consiste de 30 espiras de fio 2,5 mm esmaltado enrolados em um nucleo com gap de ar de 1 mm. D1 são 3 diodos MUR44 em paralelo.

O circuito acima funciona bem, apesar de simples, e apresenta uma eficiência da ordem de 75% segundo as medições que efetuei, e opera com frequencia de chaveamento da ordem de 20 kHz.

Resolvi então tentar uma outra solução: converter uma fonte de PC para que ao inve´s de operar com 127/220V AC em sua entrada a mesma pudesse ser alimentada com 72V CC. Como a fonte de PC tem várias saídas, sua transformaçãoo permite utilizar outras voltagens ( +5V, -12V) necessárias para meu computador de bordo.

Convertendo uma fonte de PC para operar com CC na sua entrada

Esta definitivamente não é uma operação simples, demanda que tenhamos pleno conhecimento do funcionamento da fonte. Posso comentar que é necessário fazer o seguinte, de maneira resumida:

1) As fontes de PC são desenhadas para trabalhar com 220V * raíz de2 = 311V. Em 127V elas dobram esta tensão com o que se obtem cerca de 358 V CC. Isto está muito por acima da tensão normalmente encontrada em conversões como a minha, e não adianta tentar ligar uma fonte de PC em 72 V porque elas não funcionam. O primeiro passo na modificação consiste em identificar o circuito de partida da fonte ("start-up"), Em minha fonte (clique aqui para ver o diagrama esquemático) um pequeno transformador auxiliar é permanentemente operado (circuito de standby da fonte) quando ela é alimentada, e ele mantem permanentemente +5 e +12V para alimentar os circuitos de baixa tensão da fonte no lado secundário da mesma. Em 72V esta fonte auxiliar não parte, e tive que alterar o valor do resistor de partida R10A e R10B (na segunda folha do diarama) de 440K para 82K. Com isto a fonte auxiliar começa a oscilar e operar com apenas 35V.

Uma vez operante, verifiquei que o circuito de regulação (controle de largura de pulso) não opera adequadamente com tensões tão baixas. isto porque a fonte de PC foi desenhada para trabalhar com a tensãod a rede elétrica conforme acima. Para operar com 72 volts é necessário modificar o transformador de chaveamento principal (o maior), reduzindo o numero de espiras do enrolamento primário (que vai ligado aos transistores de saída).

Como o transformador destas fontes é geralmente envernizado, eu retirei o mesmo da placa de circuito impresso e o coloquei em uma caneca no fogão até que a água fervesse por alguns minutos. Depois, cuidadosamente, fui retirando parte por parte (nucleo, fitas, etc) do mesmo até expor o enrolamento primário, que felizmente fica no lado exterior (mais de fora) dos enrolamentos.

Em meu caso desenrolei todo o primário, contando o numero de espiras (foram 89 espiras) e depois re-enrolei 1/4 deste valor (21 espiras).

Remontado e envernizado o transformador voltou para seu lugar. Depois retirei a ponte retificadora (queda de tensão = 2x 0,7V!) e o NTC que serve para limitar o "inrush" da fonte e sobre o qual temos outros 2 volts de queda de tensão. Estas medidas foram tomadas para aumentar a eficiência da fonte, reduzindo o desperdício de energia com calor.

Testei então a fonte modificada: a fonte de PC ligada em 72V consegue gerar 12V com cerca de 10 ampéres sem problema e sem alteração significativa na tensão de saída, mais que suficiente para alimentar todo o circuito de 12V do carro (lembre que troquei as lampadas por LEDs para reduzir a corrente total) incluindo o limpador de parabrisas, autoradio e a buzina.

Decidi então montar também um esquema de contingência para o caso de uma falha no conversor. A idéia é a seguinte: ao ligar o carro, se a fonte de PC gera adequadamente 12V, ela mesma alimenta a bobina de um relé, o qual transfere a alimentação de tudo no circuito de 12V no carro da última bateria da cadeia que alimenta o motor para a saída do conversor. Se por qualuer razão a tensão de saída do conversor cai a zero (por exemplo falha no conversor) o relé é desalimentado e volta a ligar tudo nos 12V da última bateria da cadeia. Desta maneira evito "ficar na rua" se algo ocorre com meu conversor CC/CC. Simple and clever, isn´t it? ;-)

26/11/2012 - Avaliação de desempenho do carro elétrico

- como se comportou o Gurgel elétrico em seus primeiros 1000 km

Estava bastante curioso sobre o desempenho do Gurgel elétrico. Montei uma planilha de controle e medí objetivamente seu consumo na tomada (ou seja, quanto de nergia elétrica foi gasta ao longo dos primeiros 1000 km de uso. Os seguintes aspectos são importantes na avaliação dos dados a seguir:

1) A energia gasta é aquela que foi medida na tomada com um medidor de energia (w/h) calibrado e dedicado para esta função.

2) O percurso de medição é praticamente todo ele com muitas subidas e decidas. No plano, em velocidade praticamente constante fiz uma medição, e o resultado foi muito melhor que a média diária (mais de 40 km/l).

3) Não observei diferença na tensão das baterias (equalização) reportada por outras pessoas. A voltagem delas é a mesma e o numero de ciclos de carga já ultrapassou 100. A razão disto pode ser o controle inteligente do ciclo de carga (meu carregador é automatizado e realizo ajustes na corrente de carga em função da profundidade da descarga).

4) O consumo aparentemente tende a diminuir com o tempo conforme os dados do gráfico. Acredito que a razão disto é o fato de eu mesmo estar aprendendo a dirigir o Gurgel da forma mais econômica possivel, ou seja, acredito que a redução de consumo se deva ao aprendizado no uso e estilo de condução.

5) Nenhuma manutenção foi realizada durante este período, o carrinho se comporta exatamente como no primeiro dia.

6) A autonomia do Gurgel aparentemente é menor que a que projetei inicialmente. Acredito que seja hoje de uns 30 km até parar completamente, mas ainda não fiz esta medida (não tenho nehum amigo para rebocá-lo ao final da carga...)

Gráfico com o desempenho do Gurgel elétrico (km/l)

Primeiros 1000 km

(Atualização em 18/01/2013)

O Gurgel acabou de completar 1000 km rodados. Até esta data não tive nenhum problema elétrico ou mecânico, incluindo aí a necessidade de equalizar a carga das baterias. Acredito que o processo de carga que adotei, do tipo pulsado, resolve a questão da desigualdade de carga devido ao processo de recombinação química.Ao todo já recarreguei as baterias 156 vezes, e fazem agora 8 meses desde o início do uso do carrinho. As 6 baterias apresentam exatamente a mesma tensão e aparentemente tem o mesmo desempenho que tinham quando novas. Estou ainda aprendendo a tirar o máximo delas alterando o estilo de dirigir, o custo por km rodado médio segue abaixo de R$ 01/km.

Custos do Projeto

(Atualização em 24/01/2013)

Frequentemente sou questionado quanto aos custos do meu projeto. Já lí na internet depoimentos de pessoas afirmando haverem investido quase R$ 300.000,00 na conversão. Talvez por haver planejado bem meu projeto, e pelo fato de não ter a ambição de um resultado expressivo em termos de autonomia, confesso que gastei muito menos do que isto.

A principal fonte de gastos esteve relacionada à importação do controlador e do motor, que como já informei antes vieram dos EUA, pois todo o restante foi adquirido localmente ou feito por mim. O carro que escolhi, além de emblemático e muito adequado à simplicidade do meu projeto, custou pouco também. Abaixo apresento a planilha com os principais custos envolvidos no projeto.

Despesas de restauração do Gurgel aquisição do carro R$ 8.800,00

transporte pelotas / POA R$ 200,00

transferência detran R$ 181,70

cartório R$ 11,30

reforma Gurgel (pintura + freios ) R$ 2.800,00

rodas, pneus e porcas cromadas R$ 1.526,00

revisão dos freios troca de palhetas R$ 420,00

frete do gurgel entre oficina e casa R$ 50,00

---------------------------------------------------------------------------------------------

total R$ 13.989,00

Despesas com conversão de gasolina p/ eletricidade R$ 2.980,00

motor controlador emblema shunt R$ 3.078,00

contactoras disjuntor fusiveis R$ 1.890,00

Jateamento e pintura peças suspensão R$ 500,00

acoplamento flexível R$ 200,00

corte placa acoplamento R$ 240,00

ajustes placa (Delmaq) R$ 40,00

leds para iluminação e macaco hidraulico R$ 194,00

conectores bornes cintas R$ 84,00

fibra resina ativador R$ 75,00

6 x baterias Bosch P6-200 R$ 2.450,00

sensores Hall R$ 321,00

LEDS farois R$ 84,00

cabos 35 mm (5 m) R$ 100,00

material para construção do carregador R$ 479,00

execução rasgo chaveta caixa R$ 140,00

fios, fita isolante, relé, conectores R$ 112,50

revisão caixa de câmbio em oficina esp. R$ 350,00

materiais diversos (parafusos, arruelas, etc) R$ 102,00

material para computador de bordo R$ 417,00

-------------------------------------------------------------------------------------------

total R$ 13.836,50

total do projeto: R$ 27.825,50

Não foram incluídas aí as minhas horas de trabalho, isto porque não foi trabalho, foi pura diversão! Estimaria um total de 400 a 500 horas no total.

De forma resumida, diria que gastei o equivalente a um carro 1.0 novo em todo o projeto, bem menos que os valores que comentei inicialmente, mas há de se observar que utilizei baterias chumbo-ácidas ao invés das de íon de lítio que aumentariam bastante a autonomia do Gurgel. Quem sabe no futuro substituirei as baterias quando encontrar alguém que faça a importação para mim...

GURGEL ELÉTRICO VERSÃO 2.0

(ultima atualização 20/03/2014)

Completados 2477 km rodados com o Gurgel em transito exclusivamente urbano em aproximadamente 1 ano e 7 meses decidi que chegou a hora de aperfeiçoar o carrinho de forma a poder aumentar seu uso no cotidiano. Porto Alegre, cidade aonde resido, é repleta de "sobe e desce" e a autonomia do Gurgel é limitada usando o conjunto de baterias que elegí inicialmente em meu projeto. Na verdade a escolha pelas BOSCH P5-200 (6 peças) foi basicamente função do investimento inicial - gastei pouco menos de R$ 2.500,00 no conjunto. Mas as mesmas não são indicadas para a minha aplicação - são baterias estacionárias, construídas para ficarem instaladas em local fixo, sem vibração, e projetadas para descargas não tão "violentas" como as que faço no uso diário (até 300 ampéres em lombas).

Com isto, passado este pouco mais de ano e meio, constatei que as mesmas apresentam agora resistência interna da ordem de 11 miliohms (o dobro dos 5 miliohms que medí inicialmente) cada uma quando estão completamente carregadas, e a sua capacidade de armazenamento de energia reduziu-se de cerca de 2.200 wh iniciais para cerca de 1.350 wh agora - consigo rodar pouco mais de 10 km, no máximo.

Mau negócio! R$ 2.500,00 para 2477 km dá cerca R$ 1,00 por km rodado - o custo em energia elétrica para movimentar o carrinho foi de cerca de R$ 260,00 (R$ 0,11/km) mas a reposição das baterias acabou inviabilizando economicamente meu projeto, que consumiu o equivalente a 3 km/l se tivesse rodado com um carro à gasolina. Definitivamente um EV com baterias estacionárias não é viável. Mas como um bom teimoso que sou, resolvi tentar modificar o projeto de forma a torna-lo mais viável.

NOVAS BATERIAS

Após estudar as especificações de diversas baterias nacionais e importadas e descartar um conjunto de baterias de lítio por causa do investimento necessário, adquirí um conjunto de 9 baterias (com a ajuda do amigo Hannes, do grupo veículos elétricos do Google) marca Trojan modelo T-875, de 8 volts, 170 Ah @ 20h. O Gurgel supermini é bem limitado em termos de espaço, e o aumento de 6 para 9 baterias demandou um estudo cuidadoso e a reformulação da instalação das baterias.

As baterias Trojan são construídas especialmente para uso em veículos elétricos, e supostamente duram muito mais que as baterias estacionárias inicialmente usadas. O investimento é alto - as 9 baterias custaram R$ 7.367,34. Elas vão ter que durar no mínimo uns 4 anos (ou seja, tenho que rodar pelo menos 7.300 km para um resultado equivalente ao que obtive com o uso de baterias estacionárias) o que já vai ser bem ruim (3 km/l). Espero rodar no mínimo uns 20.000 km com estas baterias, pois supondo que consiga fazer 45 km entre recargas e considerando uma vida útil de 500 ciclos de recarga (mantendo a descarga nunca superior a 80%) teoricamente devo poder fazer cerca de 23.000 km. Considerando R$ 0,11/km * 20.000 km = R$ 2.200 em energia + R$ 7.367,34 = R$ 9.600 ou R$ 0,48/km, ou o equivalente a cerca de 6 km/l ao preço da gasolina de hoje. A mesma média que faz minha camionete à gasolina na cidade, só que sem poluir tanto. Mas só o tempo vai dizer se isto é possível.

Existem alguns aspectos que me encorajaram, apesar disto. Um eles é o fato de que vou praticamente dobrar a capacidade de armazenamento de energia. Com isto vou descarregar com menos profundidade o conjunto de baterias, e por esta razão a vida útil delas deve aumentar. Outro é a autonomia aumentar de uns 25 km para cerca de 45 km, o que permitirá um uso mais versátil do carrinho. Obviamente um conjunto de baterias de Ion de Lítio ou semelhante seria mais indicado, mas além do preço existem várias consequencias do uso destas baterias - carregadores mais complicados, risco de incêncio (especialmente em um carrinho de fibra de vidro como o Gurgel), dificuldade na aquisição, etc.

DISPOSIÇÃO DAS BATERIAS

Um dos pontos que ficou claro no primeiro projeto foi o fato de que a maior parte da massa do carro ficou exclusivamente sobre o eixo traseiro. Além do desequilíbrio na distribuição de massa, que como consequência fez com que a direção do Supermini parecesse "hidráulica", obviamente sobrecarreguei a estrutura do carrinho com mais 190 kg apenas sobre o eixo traseiro. Decidi então modificar o assoalho do Gurgel de forma a instalar baterias sob o banco traseiro, deslocando assim parte da massa das baterias para o centro do carro (entre-eixos). Esta operação demandou recortar a fibra de vidro , construir moldes novos e montar compartimentos capazes de suportar o peso de 4 baterias de 29 kg cada. Desta forma, 3 baterias e mais o carregador de baterias onboard ficaram debaixo do banco traseiro e 6 baterias no porta malas.

Após concluida a resinagem tudo foi pintado com epoxi preto para evitar qualquer problema com a queda de ácido na fibra de vidro.

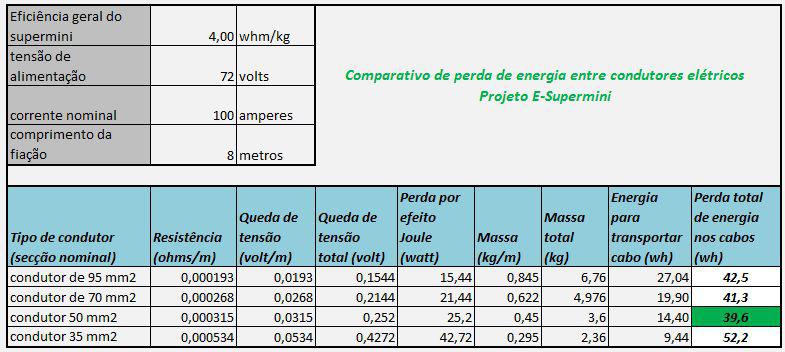

A fiação original das baterias que era de 35 mm2 foi inteiramente substituida por outra de maior calibre (50 mm2) para reduzir a perda por efeito joule, uma vez que pretendo poder utilizar potência maior em meu motor série. Os terminais de conexão foram substituidos por outros, mais reforçados, e soldados para melhorar a resistência.

CARREGADOR DE BATERIAS

Tive que redesenhar o carregador de baterias, cuja corrente máxima era de 3 ampéres em minha primeira versão, aumentando sua capacidade para até 10 ampéres agora. Optei por limitar a corrente de carga usando reatância capacitiva (como o Engº Pimpão fez em seu BR 800 elétrico) no carregador de baterias embarcado, e instalei um transformador isolador na tomada da garagem de casa.